台湾メッキについて

溶融亜鉛めっきの文化を創る

世界の限りある資源を守る

創設者シャオ・シェンヤン

私が日本に留学していたとき、最初の授業で指導教官の大塚先生が言った言葉を思い出します。「将来何かを達成できるかどうかは自分の「考え方」次第です。あなたは自分の「人生哲学」を持っていますか? 「?」、それは、仕事や「人間関係」において理想の目標を貫けるかどうか。

そこで、私は「台湾亜鉛鍍金有限公司」(のちに台湾亜鉛鍍金技術有限公司に改名)を設立して以来、「溶融亜鉛鍍金文化を創造し、世界の限りある資源を守る」という言葉を掲げました。そして同僚全員で激励します。

台湾は一年中春のような気候に恵まれた美しい島ですが、依然として多くの物資が不足しており、輸入に頼らざるを得ません。文明の進歩に伴い、鉄の使用量は増えていますが、当時は海外からの輸入に頼らざるを得ませんでした。その後、自国の製鉄工場もあったものの、製錬に必要な原料は依然として海外から輸入しなければなりませんでした。ご存知のとおり、現在最も一般的に使われている構造材料である鋼材の使用頻度はますます高まっていますが、その最大の致命的な欠点は「錆び」と「腐食」です。一般的な防錆方法は「塗装」ですが、実は「溶融亜鉛めっき」が最も安価で効果的で経済的な方法であることはあまり知られていません。

「防錆」方法。

会社のビジョン

技術とサービスを向上させ、デジタル生産を追求し、お客様とともに成長し、優れた溶融亜鉛めっき会社を目指します。

経営理念

誠実さ

人に対して誠実に接し、信頼に基づいた取引を行います。

品質

製品のプロセス設計と設備管理を実施し、技術的知識と統計的手法を使用して品質を保証します

革新

業界の動向を把握し、アプリケーション製品を開発し、主要なテクノロジーを改善し、完全に自動化された生産を実現します。

仕える

お客様、従業員、株主の声に耳を傾け、そのニーズに応え、体系的な分析・測定を積極的に活用し、効果的なサービス経営を実現します。

会社概要

- 溶融亜鉛メッキドリル尾ねじ(HDGドリル尾ねじ)

- 小型炉では、セルフタッピンねじ、釘、ワッシャー、ネジ、チェーン、ボルト、ナット、その他のファスナー製品の溶融亜鉛めっき表面処理を生産できます。

- この炉では、I 形鋼の溶融亜鉛めっき表面処理、鋼管、ワイヤーフレーム、鉄樽、格子板、橋梁棒鋼、その他の亜鉛めっき部品を生産できます。

- 溶融亜鉛めっき建築物の設計及び輸出入貿易

本社: 106004 台北市大安区和平東路一段117号2階

電話番号: (02)2561-7665

FAX: (02)2712-3686

1977

台湾亜鉛鍍金有限公司を桃園市亀山区(南関)に設立、工場を設置。

1979

日本アイ・エス・ケイと技術協力関係を確立。

1980

台電の審査に合格し、中国で初めてプロジェクト審査に合格した溶融亜鉛めっき工場となりました。

1983

高雄工場(高雄市蘆竹区)が正式に操業し、建設面積は1,650平方メートル。

1985

「チェーン亜鉛めっき」の生産技術を導入し、台湾の亜鉛めっき業界の生産技術のパイオニアとなります。

1988

「5%アルミニウム・亜鉛合金の高耐食溶融めっき」はITRI工業材料研究所と共同開発しました。

1990

「5%アルミニウム・亜鉛合金の高耐食溶融めっき」技術を開発・量産し、タイパワー社に試験購入されました。

1992

「自動溶融亜鉛めっき装置」の開発に投資。

1992

日本の「田中アジア鉛メッキ株式会社」と技術協力関係を確立。

1993

観音工場(桃園市観音工業区)が正式にオープンし、建設面積は4,500平方メートルです。

1994

台南工場(台南市山山工業区)が正式に開設され、建設面積は5,400平方メートルです。

2007

「台湾亜鉛鍍金有限公司」を「台湾亜鉛鍍金技術有限公司」に改称

2009

溶融亜鉛めっきセルフタッピンねじの開発に成功。

2012

フォルモサプラスチックス第6照明工場に工場建設のためタッピンネジを供給

2017

長春化学とフォルモサプラスチックスB7ボルトを試験用に供給し、B7ボルト締結市場に参入開始

2018

研究開発チームはファスナー社と協力して、耐酸性および耐塩性のコーティングを開発しています

2019

太陽光発電鋼構造物の溶融亜鉛めっきの付加価値サービスを提供する「オプトエレクトロニクス事業部」を設立

2023

台北本店が正式にオープン

GUANYIN

観音場

当社の主力製品

- 炉製品: 1. H形鋼 2. 鋼管 3. 鋼橋

- 小型炉製品: 1. ボルト 2. ナット 3. 鉄チェーン 4. 各種小型メッキ部品

私たちの工場のご紹介

1993年7月、台湾亜鉛鍍金有限公司観音工場(旧名:台湾亜鉛鍍金有限公司)が正式に開所し、台湾亜鉛鍍金技術の新たな頂点を築きました。大型亜鉛めっき炉(大型炉)に加え、国内最新鋭の亜鉛めっき工場設備を導入し、翌年12月には第2期小型炉プロジェクトが完成しました。総生産能力は7,000トンに達します。

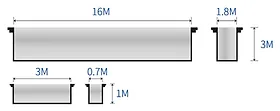

当社の大型炉は長さ16メートル、幅1.8メートル、深さ3.0メートルで、主に大型鋼構造物橋のめっきを担当しています。私たちの会社では。小型炉は長さ3メートル、幅0.7メートル、深さ1.0メートルで、総工場面積は4,500平方メートルです。Taipowerの認定サプライヤーであることに加えて、元の南関工場がここに移転されました。特殊な鉄製継手だけでなく、チェーン、ワッシャー、釘、タッピンねじ、特殊な鉄製付属品など、いくつかの困難な作業にも対応します。

TAINAN

台南場

当社の主力製品

- 溶融亜鉛メッキドリルテールネジ(専用!)

- 小型炉めっき部品 1. 溶融亜鉛メッキセルフタッピンねじ 2. 溶融亜鉛メッキチェーン 3. 溶融亜鉛メッキ釘 4. 溶融亜鉛メッキワッシャー 5. 溶融亜鉛メッキ高張力ボルト 6. 溶融亜鉛メッキボルト7. 溶融亜鉛メッキナット 8. その他メッキ部品

- 中炉メッキ部品 1. グリルプレート 2. 手すり 3. 花窓 4. 鉄板 5. 3/5 ワイヤーフレーム 6. 軽鋼クロスアーム 7. 山形鋼 8. 階段プレート 9. C 形鋼 10. 平鉄 11. 花プレート12.丸鋼管 13.角パイプ柱 14.その他メッキ部品

私たちの工場のご紹介

1994年11月に正式に操業し、1997年には日本の先進技術であるめっき洗浄機自動装置を導入し、台南工場の生産量はさらに増加しました。 2003年7月には、より充実したサービスを提供するため、中型炉を増設しました。

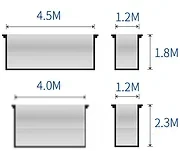

台南廠鍍鋅爐尺寸有中型爐:長4.5米,寬1.2米,高1.8米與小型爐:長4.0米,寬1.2米,高2.3米,廠房及土地面積共2,880坪。

KAOHSIUNG

高雄場

当社の主力製品

私たちの工場のご紹介

1983年9月に設立され、前身は宏宜工業有限公司であり、台湾亜鉛鍍金有限公司の子会社です。1991年、親会社の長期的発展に協力するため、台湾亜鉛鍍金有限公司と合併しました。合併後の正式名称は台湾鍍金科技有限公司の高雄工場で、主に溶融亜鉛めっき加工を行っており、現在は鉄鋼等の大型炉めっき部品の加工を行っております。当初の小型炉メッキ部品の加工を台南工場に移管し、生産を開始しました。

高雄工場の亜鉛めっき炉の規模は長さ12.5メートル、幅1.5メートル、深さ2.3メートルの大型炉で、工場建屋と敷地面積は合計1,650平方メートル。

溶融亜鉛めっきの文化を創る

世界の限りある資源を守る

臺鍍科技股份有限公司

tg co., ltd.

20+

核心技術

35+

業界深耕

10000+

客戶肯定

臺鍍科技股份有限公司

tg co., ltd.

20以上のコアテクノロジー

45年以上にわたる起業家精神

10,000+顧客が確認済み

溶融亜鉛めっきの文化を創る

世界の限りある資源を守る

創造熱浸鍍鋅文化,維護世界有限資源

本社

- 台北市大安區和平東路一段117號2樓

- 電話 / (02)2561-7665

- 傳真 / (02)2712-3686

- 信箱 / info.tg@tgnet.com.tw

- 採用全球最先進SSL 256bit 傳輸加密機制

- 建議使用Chrome、Firefox、 Safari最新版本瀏覽