- 台湾唯一の新商品!

- コーティングされた表面は RoHS 要件に準拠

- バリや残留物のない亜鉛メッキ後歯

- 亜鉛メッキ後の全面被覆

- 密着性が良く、厚い塗膜が剥がれにくい

- 攻撃速度テストは 11 秒以内に留まり、100 回のテストの平均は 6.18 秒でした。

現在の商品は以下の通りです

#12 – No. 3 テール: 2mm+3mm の鉄板を DIN-7504 規格時間以内に穴あけ可能、3/4 インチ、1 インチ、1-1/2 インチ、2 インチ、2-1/2 インチ、 3”

#12 – No.5テール: 12mmの鉄板をDIN-7504仕様時間以内に穴あけ可能

開発元

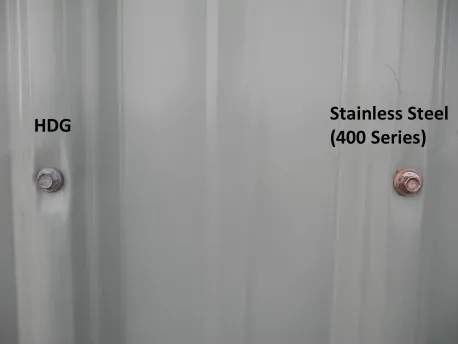

一般に、ボルトとナットは防食のために溶融亜鉛めっき防食技術を使用しています。この産業は台湾で30年以上発展してきました。当初、台湾の海外に輸出されるボルト製品のほとんどは一般的なキャリッジネジでした。ナッツ。

近年、ボルト業界の技術高度化により、ドリル尾ねじやセルフタッピンねじなど、より付加価値の高い特殊製品の開発が進んでおり、これらの製品には表面や芯の硬さを調整するための熱処理が必要となります。現時点では、台湾の溶融亜鉛めっき業界はこの種の製品向けの溶融亜鉛めっき防食技術を開発していないため、ボルト業界では電気めっきまたは機械めっきと一般的なコーティングが使用されています。保護。

台湾鍍金科技有限公司は、ドリルテールネジとセルフタッピンネジ用の新しい溶融亜鉛めっき技術の開発に成功しました。溶融亜鉛めっき後の製品の機械的特性は、電気めっきまたは機械めっきと一致します。電気めっきを超える防食機能や、機械的な亜鉛めっきプロセスが多数あります。

製造プロセス

亜鉛メッキ工程 1フィード

亜鉛メッキ工程 2-亜鉛メッキ

亜鉛メッキ処理 3-セパレーターに流し込む

亜鉛めっき工程 4-セパレータ操作

亜鉛メッキ工程5-分離バスケットの取り外し

亜鉛メッキ工程6-洗濯カゴに注ぐ

亜鉛メッキ処理 7-フラックス(洗浄用)

亜鉛めっき工程 8水冷

亜鉛めっき工程9-コンベアベルトと品質検査

亜鉛メッキ工程10完成品

溶融亜鉛めっきの文化を創る

世界の限りある資源を守る

台湾鍍金は「誠実、品質、革新、サービス」を経営理念に掲げ、着実な発展を追求し、業務効率を向上させ、価値の最大化を共通の目標として創造し、企業の社会的責任を果たします。

臺鍍科技股份有限公司

tg co., ltd.

20+

核心技術

35+

業界深耕

10000+

客戶肯定

臺鍍科技股份有限公司

tg co., ltd.

20以上のコアテクノロジー

45年以上にわたる起業家精神

10,000+顧客が確認済み

溶融亜鉛めっきの文化を創る

世界の限りある資源を守る

台湾鍍金は「誠実、品質、革新、サービス」を経営理念に掲げ、着実な発展を追求し、業務効率を向上させ、価値の最大化を共通の目標として創造し、企業の社会的責任を果たします。

創造熱浸鍍鋅文化,維護世界有限資源

本社

- 台北市大安區和平東路一段117號2樓

- 電話 / (02)2561-7665

- 傳真 / (02)2712-3686

- 信箱 / info.tg@tgnet.com.tw

- 採用全球最先進SSL 256bit 傳輸加密機制

- 建議使用Chrome、Firefox、 Safari最新版本瀏覽